一、行业困局:传统压扁机如何成为“利润漏斗”? 当前报废车拆解行业正面临“三高两低”痛点:人工成本高(占运营费…

当前报废车拆解行业正面临“三高两低”痛点:人工成本高(占运营费用40%)、设备能耗高(单台日均耗电200度)、维护成本高(年均维修费用超10万元);而处理效率低(单台日处理量不足30台)、金属回收率低(平均低于85%)。河南万国深耕拆解设备领域15年,基于全国200+合作案例研发的新一代智能压扁机,通过5大创新路径直击行业痛点,助力企业实现“效率提升30%+、成本降低25%+”的跨越式发展。

传统设备痛点:压力调节依赖人工,常出现“压不紧”或“过度耗能”问题,液压系统故障率高达20%/年。

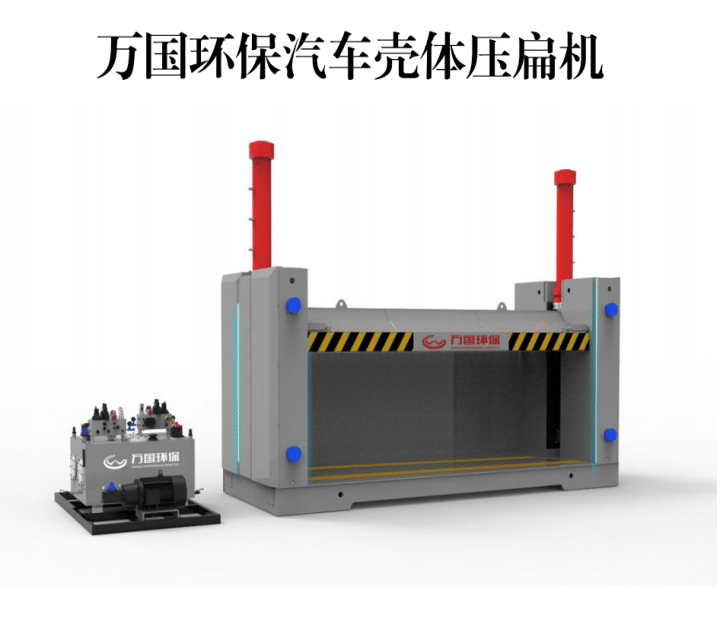

万国解决方案:搭载智能液压伺服系统,通过PLC芯片实时采集物料硬度、厚度数据,自动匹配最佳压力(500-800吨可调)与压缩速度。实测显示:处理1.5吨轿车壳体能耗从15度降至9.8度,节能35%;液压油温稳定控制在50℃以下,密封件寿命延长2倍,年维护成本减少6万元。

传统设备痛点:固定刀组仅适配单一车型,切换货车/客车拆解需停机2小时以上,设备利用率不足60%。

万国解决方案:首创快拆式模块化刀组,配备轿车、货车、特种车3套专用刀模,更换时间缩短至15分钟。某山西拆解厂应用后,实现“早间处理轿车、午后拆解货车”的柔性生产,设备日处理量从45台增至68台,产能提升51%。

传统设备痛点:依赖人工巡检,故障发现滞后,突发停机导致日均损失超2万元。

万国解决方案:内置工业物联网模块,实时监测压力、油温、电机电流等12项参数,异常数据自动推送至管理者手机。系统生成《能耗分析报告》,某郑州客户据此优化排班,将设备空载率从18%降至7%,单月节省电费3.2万元。

传统设备痛点:作业时油污渗漏、噪音超标(≥90分贝),环评不达标面临停产风险。

万国解决方案:采用全封闭压合仓+吸音棉包裹,噪音降至72分贝(达到居民区标准);底部集成油污回收槽,回收率达98%,年可回收废油1.2吨,额外创造收益2.4万元。江苏某拆解厂借此顺利通过环保验收,获得地方政府专项补贴50万元。

传统设备痛点:设备与产线不匹配,导致“大马拉小车”或流程拥堵,投资回报率不足15%。

万国解决方案:提供**“勘查-设计-落地”全流程服务**:

河北某拆解厂案例:2023年引入万国智能压扁机后,实现:

结语

在“双碳”政策与循环经济红利下,报废车拆解行业正迎来转型升级的关键期。河南万国以“5大创新路径”为拆解厂打造“降本增效”核心引擎,现诚邀全国合作伙伴共享行业增长机遇。

一直在寻找安装简单、智能控制的机动车报废拆解解决方案?

可拨打电话或在线华体会买球我们,立即处理您的需求

报废车企业盈利模式升级路径

报废车企业盈利模式升级路径

2025.09.17

一、行业困局:“卖铁思维”正在被淘汰 当前报废车拆解行业80%企业仍停留在“论吨卖铁”的粗放模式——金属回收率…

报废车企业运营成本管控实践

报废车企业运营成本管控实践

2025.09.16

一、行业困局:传统管理模式下的“成本黑洞” 当前报废车拆解企业普遍面临“三高一低”痛点:人工成本高(占总成本4…

环保压力升级:报废车企业如何破解“高污染-高成本”困局

环保压力升级:报废车企业如何破解“高污染-高成本”困局

2025.09.16

一、环保“紧箍咒”收紧:拆解行业的生存挑战与转型契机 2025年《新固废法》实施进入第三年,环保督察呈现“频次…